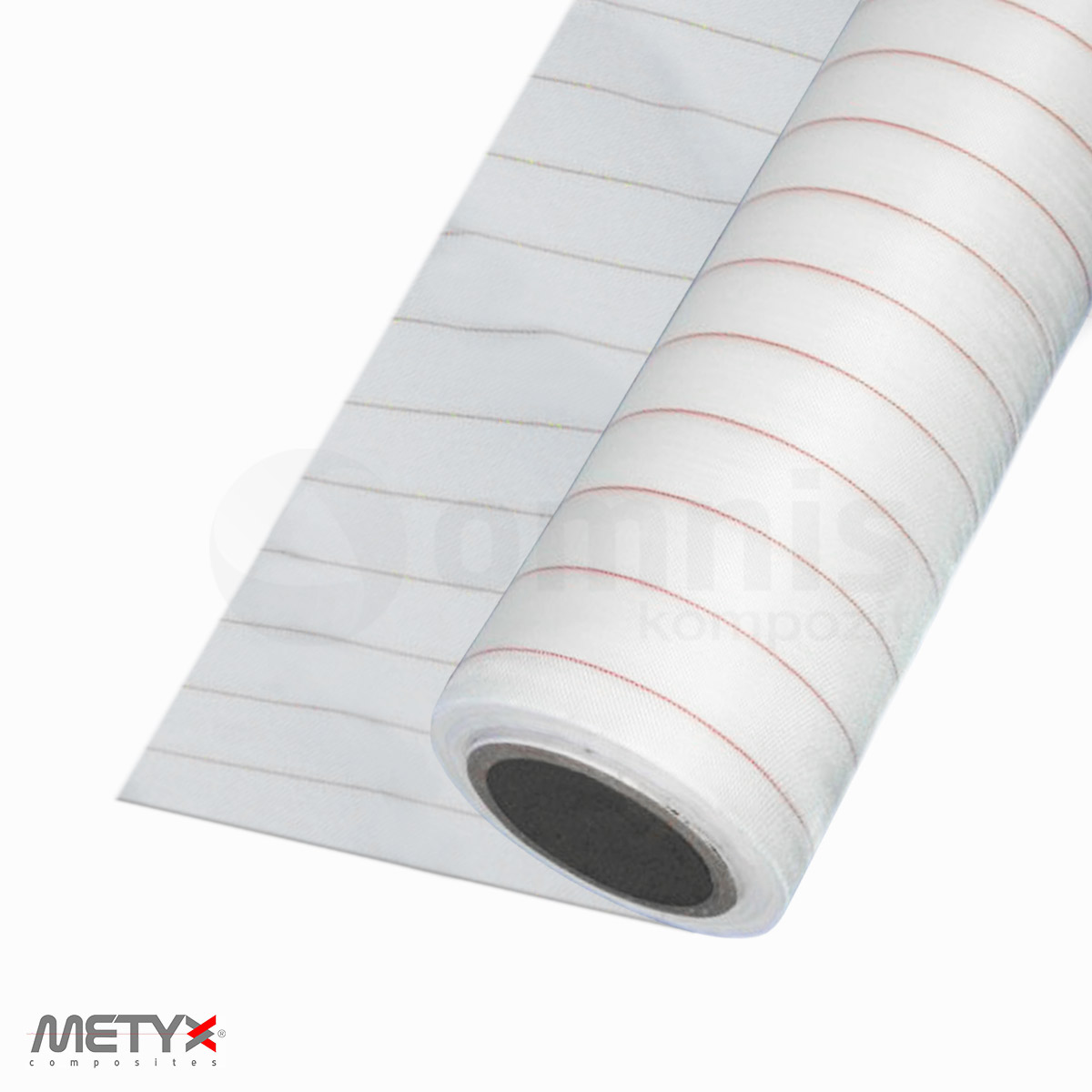

Soyma Kumaşı

Soyma kumaşı, kompozit üretiminin ilk aşamalarında kullanılan Naylon (PA66) formülasyonuyla geliştirilen bir kumaştır. Bu kumaş kompozit üretiminde belirli yöntemler için kullanılmak üzere tasarlanmıştır. Kompozit laminat için belli gereksinimleri ortadan kaldırmak için bu kumaş kullanılır. Farklı genişlik ve rulo uzunluklarında olan bu ürün işlevsel özellikleri ile öne çıkar.

Soyma Kumaşı

Ürünü İnceleSoyma Kumaşı Nedir?

Soyma kumaşı, kompozit imalatında kullanılan yöntemler olan vakum reçine infüzyonu ve el yatırması için tasarlanan bir kumaş türüdür. Zımparalama ve aşındırma gereksinimlerini ortadan kaldırarak ürünün daha kısa sürede elde edilmesine yardımcı olur.

Dolayısıyla kullanımı, henüz ürün fabrikada işlem görme sürecindeyken başlar. Bu süreçte kompozitin dış yüzeyine fazladan serilen bir kumaştır. Yapıştırılma yapılmadan kullanılan bu kumaş, olası soyulmalara karşı koruma sağlar. Kumaşın, kompozit ürünün sertleşme sürecinde matris ile ayrılamaz hale gelmesi kaçınılmazdır.

Uygulama esnasında soyma katı kaldırılarak reçine ile ilk takviye arasındaki alana kurularak pürüzlü bir matris reçinesi yüzeyine bırakılır. Farklı en ve boylarda üretilen bu kumaşın kullanıldığı yöntemler arasında infüzyon, pultruzyon ve el yatırması yer alır.

Reçine birikmesini engellediği için parçaların daha pürüzsüz olmasını sağlar. Kolay ayrılma sağlaması ve yüzeye sunduğu ince doku ile estetik bir görünüm avantajını beraberinde getirir. Bu kumaş aynı zamanda peel ply olarak da bilinir.

Pürüzlü bir dokuya sahip olan peel ply, iki kez yapılacak yapıştırma işlemlerinde yüzey hazırlar. Pürüzlü yapısı, vakum infüzyon yöntemiyle parçadan uzaklaşmasına yardımcı olur. Kullanımının sunduğu avantajlardan biri de ek zımparalama gerektirmemesidir. Yeni bir ürün elde edilirken ara yüzeylerin yapıştırılmasına yarayan bu kumaş aynı zamanda tamir işlemlerinde de tercih edilir.

Soyma Kumaşı Hangi Alanlarda Kullanılır?

Soyma kumaşı, vakum infüzyon yönteminde sıklıkla kullanılan bir malzemedir. Bu yöntemde ise kullanılması belirli bir süreçten oluşur. Reçineyi infüzyon etme yönteminde, işlem görmemiş olan fiber malzeme kalıba yerleştirilir. Bu süreçte vakum dağılımını sağlamaktadır. Diğer yandan ise doğru reçine akışını da sağlar. Dağıtım kumaşı ile fiber malzeme arasında bir dağıtım kumaşı kullanılır. Peel ply bu esnada devreye girerek kumaşın yerine tercih edilir ve temiz bir yüzey sağlar.

Soyma Kumaşının (Peel Ply) Özellikleri

Vakum infüzyon yöntemlerinde işe yarayan başlıca malzeme olan soyma kumaşı, belirli özellikleri taşır. Kompozit imalatı için kullanılan bu malzeme ikincil yapıştırma sürecinde devreye girer. Kumaşın pürüzlü dokusu yüzeyin hazır hale gelmesi için kolaylık sağlar. Yüzeyden soyulmasının ardından herhangi bir zımpara ya da aşındırma işlemine gerek duyulmaz. Yapışma yüzeyi böylece tozsuz ve pürüzlendirilmiş şekilde hazırlanır. Bu kumaşın diğer önemli özellikleri ise şunlardır:

- Vakum torbalanması ve reçine infüzyon yöntemleri için ekonomik bir poliamid soyma katmanı olarak kullanılır.

- PA6 (Nylon) esaslıdır.

- 80gr/m² kırmızı çizgili bir kumaştır.

- Rulo eni 152 cm’dir.

- Düşük malzeme maliyeti sunar.

- Çoklu reçine sistemleri için uygun yüksek sıcaklık direnci vardır.

- Kolay sökülebilir olduğu için parçalardan birinde bu kumaşın kalma olasılığını azaltır.

- Beyaz renkli olup kırmızı çizgilidir.

- Dayanma sıcaklığı maksimum 190 derecedir.

- Bu özelliklere sahip olan peel ply, vakum infüzyon sürecinde işlem tamamlandığında kolayca ayrılabilir. Genel olarak Peel Ply kullanıldığı alanlara şu kolaylıkları sunar:

- Kullanıldığı yöntemde, reçinenin malzeme arasına homojen bir şekilde dağılmasını sağlar. Tüm yüzeye eşit miktarda dağılan reçine, kaliteli ve dayanıklı bir malzemenin elde edilmesine yardımcı olur.

- Havayı önleyen bir işleve sahip olduğu için hava kabarcıklarının oluşmasını engeller. Hava kabarcıklarının en aza indirgenmesi, ürünün mekanik özelliklerini artırır ve kırılgan olmasının önüne geçer.

- Reçine fazlasını emerek toplar. İstenmeyen reçine birikimi kumaş sayesinde mümkündür.

- Ayrıca kalıbın temiz kalmasına yardımcı olur. Zira, bu kumaş reçinenin kalıp yüzeyine doğrudan temas edilmesini önler. Temiz kalan kalıbın bakımı daha da kolaylaşır ve ekstra maliyetleri önüne geçer.